Rozměrové tolerance komponentů uvnitř ložiskového uzlu originálního turbodmychadla se pohybují v rozmezí 4 mikrometrů, což je 17× méně než průměr lidského vlasu. Originální ložiskový uzel je vyvážen až k 250 000 ot/min! V případě, že neoriginální díly těchto parametrů nedosahují, je turbodmychadlo předurčeno k problémovému chodu a selhání. Vozidlo s neoriginálním turbodmychadlem pak ve srovnání s turbodmychadlem OEM výrobce mnohdy vykazuje vyšší emise NOx i CO2 a naopak výrazně nižší výkon a kroutící moment.

Rozměrové tolerance komponentů uvnitř ložiskového uzlu originálního turbodmychadla se pohybují v rozmezí 4 mikrometrů, což je 17× méně než průměr lidského vlasu. Originální ložiskový uzel je vyvážen až k 250 000 ot/min! V případě, že neoriginální díly těchto parametrů nedosahují, je turbodmychadlo předurčeno k problémovému chodu a selhání. Vozidlo s neoriginálním turbodmychadlem pak ve srovnání s turbodmychadlem OEM výrobce mnohdy vykazuje vyšší emise NOx i CO2 a naopak výrazně nižší výkon a kroutící moment.

Jak vypadá nekvalitně opravené turbodmychadlo

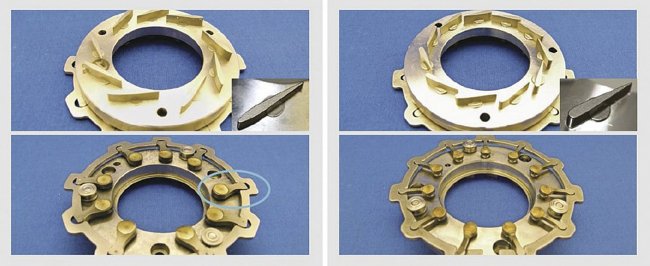

Z obrázku 1 jsou na první pohled patrné rozdíly ve zpracování lopatek natáčecího ústrojí. Originální natáčecí ústrojí má zcela jiné kontury i rozměry naklápěcích lopatek na rozdíl od neoriginální repliky. Další podstatný rozdíl je, že replika obsahuje pouze 9 lopatek namísto 11! Tyto zásadní rozdíly v konstrukci budou mít jako důsledek špatnou funkci turbodmychadla, což se projeví zejména nižším výkonem a vysokou spotřebou. Vzhledem ke kompletnímu rozhození průtoku spalin turbínovou částí je vysoce pravděpodobné, že turbodmychadlo zapříčiní i pád vozidla do nouzového režimu.

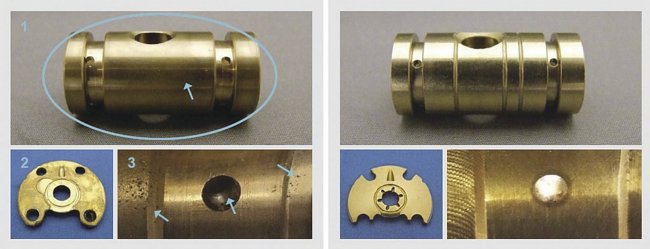

Další rozdíly najdeme uvnitř ložiskového středu viz obr. 2 – turbodmychadlo po opravě z neoriginálních dílů má kluzná ložiska jednodušší konstrukce. Radiální ložiska postrádají drážky dynamického odlehčení. Turbodmychadlo, dle typu a velikosti, musí odolávat až 250 000 ot/min – je naprosto nezbytné, aby ložiska byla konstruována a vyrobena přesně dle technických specifikací originálního výrobce turbodmychadla. Ložiska také musí splňovat patřičné výrobní tolerance a tím zabezpečovat korektní olejovou průtočnost. Mezi hřídelí rotoru a kluznými ložisky musí být přítomen film oleje, který působí jako mazací i chladicí médium. Pokud je omezen jeho přívod, dojde k postupnému poničení kluzných ložisek turbodmychadla a následnému selhání.

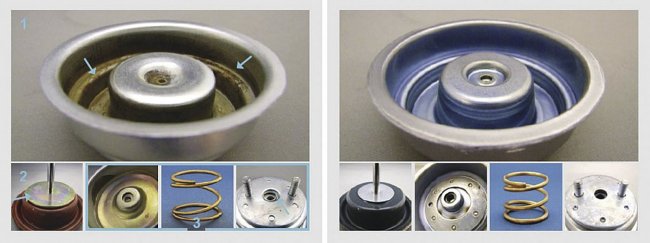

Na závěr, na obrázku 3, je vyobrazena zrezivělá regulace neoriginálního turbodmychadla. Lze těžko říct, jestli se jedná o nový komponent, nebo starý recyklovaný díl. Mimo rez a ubohé zpracování je pružina regulace nevhodná, jelikož nesplňuje výrobcem předepsanou tvrdost. V kombinaci s nepřesně zpracovaným natáčecím ústrojím proměnlivé geometrie je patrné, že regulace proměnlivé geometrie lopatek turbíny nebude pracovat korektně. Vozidlo bude mít vyšší spotřebu, nižší výkon a bude padat do nouzového režimu.

Jak probíhá kvalitní oprava turba?

Opravy turbodmychadel by měly být realizovány na naběhlé náklady, kdy každé turbodmychadlo projde nejprve rozborkou a diagnostikou, během které je stanoven rozsah i cena opravy. Například v servisním středisku SPECIAL TURBO je tento krok prováděn zdarma a dokáže zákazníkovi mnohdy ušetřit značné náklady, jelikož výrazně zefektivní celý proces následné opravy. Konečný rozsah opravy je pak vždy závislý na konkrétních závadách turbodmychadla, nicméně lze je pro informativní účely rozdělit do tří kategorií – základní oprava, střední oprava a generální oprava.

Základní oprava bývá také tou nejčastější. Pomáhá řešit problémy, které jsou charakterizované lehkými úniky oleje a zvětšenými vůlemi rotoru. Tyto závady způsobují snížení výkonnosti vozidla, kouřivost, nadměrnou spotřebu oleje.

Typickou součástí základní opravy je výměna radiálních i axiálních ložisek, těsnícího pouzdra, pístních kroužků a čistění skříní turbodmychadla ultrazvukem i pískováním. Díky abrazivnímu tryskání dojde k zahlazení drobných povrchových nerovností turbínové skříně, které by jinak působily jako lapače karbonu a narušovaly průtok spalin turbínovou skříní.

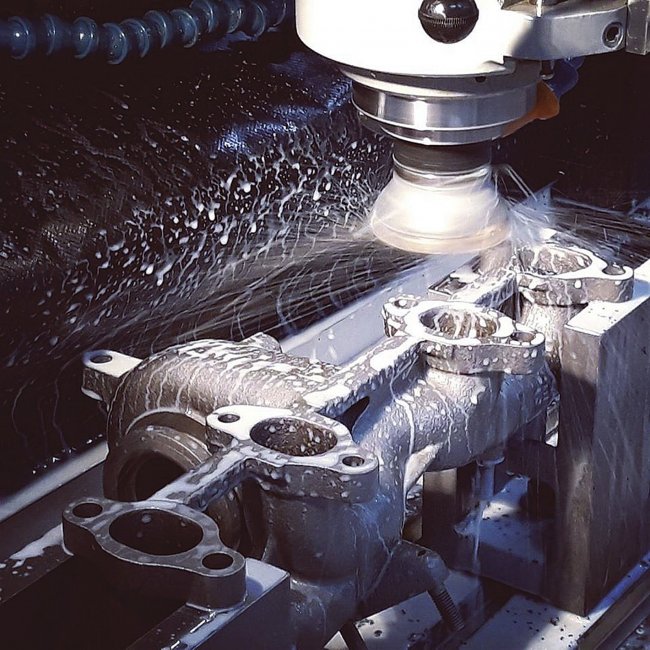

Nedílnou součástí oprav prováděných u SPECIAL TURBO je také péče o turbínové skříně turbodmychadel a integrované výfukové potrubí. Vzhledem k rostoucí teplotě na spalovacích motorech dochází k častějšímu poškození turbínové skříně a její deformací. Pozorovat můžeme trhliny v odlitku, nebo průhybu příruby sběrného potrubí. Velkou chybou je vyplňovat průhyb těsnící hmotou a tmely. Tmel se za velmi krátkou dobu vydrolí a otvor zůstane opět obnažený. Jedinou správnou možností je mechanické opracování. Frézování zajistí perfektní kontakt a zamezí nebezpečnému úniku spalin i hluku.

Mechanické opracování svodů

V případě moderního elektronicky regulovaného turbodmychadla je vlivem znečištění a karbonizace rovněž nutno na speciálních zařízeních vyčistit, nastavit a případně vyměnit jednotlivé komponenty ústrojí turbínových lopatek s proměnlivou geometrií. Pokud nedošlo k včasné aplikaci základní opravy turbodmychadla, dojde vlivem opotřebení ložisek a zvětšení vůlí ke kontaktu dmychadlového kola nebo rotoru se skříní turbodmychadla – zde už základní oprava nepomůže a je potřeba aplikovat střední až generální opravu a poničené komponenty vyměnit.

Kontrola opraveného turbodmychadla

Po kompletaci turbodmychadla z renovovaných nebo nových originálních dílů následuje vyvážení ložiskového středu a případně také kalibrace elektronického aktuátoru specializovaným přístrojem od výrobce turbodmychadla. Ta spočívá v nastavení maximální i minimální mezní úrovně dráhy regulace a její polohy. Jedná se o nezbytný krok ke správné funkčnosti turbodmychadla a celého motoru.

Proces opravy nakonec završí fyzický test turbodmychadla na testovací stanici a „horká zkouška", během které je turbodmychadlo napojeno na okruh mazání a je roztočeno až k hranici výrobcem maximálně povolených provozních otáček. Při simulaci reálného provozu na testovací stanici – zkušebnímu stavu je turbodmychadlo také testováno na správné hodnoty vibrací laserovými snímači a je kontrolována těsnost ložiskového středu na případný únik oleje.