Sklízecí mlátičky slouží především ke sklizni obilnin, luštěnin a olejnin. Úkolem sklízecích mlátiček je získat porost ze stanoviště sečením nebo sbíráním, oddělit zrno od slámy, nečistot a shromáždit jej v zásobníku. Ostatní zbytky rostlin upraví k dalšímu zpracování. K tomu využívá různé druhy adaptérů, mláticího i separačního ústrojí.

Výrobci sklízecích mlátiček využívají nejmodernější technologie dnešní doby, kdy mapování výnosů jednotlivých ploch pozemků a navádění stroje pomocí GPS je téměř nedílnou součástí každého stroje.

Pořizovací cena sklízecí mlátičky není jistě zanedbatelná. Vlastník si musí především určit priority, na které bude stroj využíván, zda využije stroj pro vlastní potřeby nebo bude provozovat služby. Od těchto požadavků se odvíjí veškeré další dění k pořízení tohoto stroje.

Agrotechnické požadavky

Základní agrotechnické požadavky na sklízecí mlátičky je možné charakterizovat takto:

- stroje jsou určeny pro sklizeň obilnin, kukuřice na zrno, luskovin, olejnin, jetelovin a trav na semeno, popřípadě dalších zrnin,

- porost obilnin je s výnosem zrna do 10 t∙ha-1 , výška rostlin od 0,3 do 2,5 m. Vlhkost zrna do 30 %, vlhkost slámy do 40 %. Poměr zrna ke slámě od 1 : 2,5. Porost stojatý i polehlý (zvířený) do všech stran,

- výška strniště rovnoměrná, plynule měnitelná od 70 do 600 mm. Ztráty zrna při přímé sklizni do 1,5 % (hmotnostní z biologického výnosu), z toho za žacím stolem do 0,5 %, za mlátičkou do 1 %. Ztráty zrna při dělené sklizni do 2 %, z toho po řádkovači do 0,5 %, za sběracím ústrojím do 0,5 % a za mlátičkou do 1 %. Ztráty zrna z nedomlatků do 0,5 %. Poškození zrna do 3 %. Obsah obilních příměsí a nečistot v zrnu (v zásobníku) do 3 % (hmotnostních), z toho nečistot nejvýše do 1 %. Šířka řádku slámy do 150 cm,

- hmotnostní průtok (průchodnost) u standardních sklízecích mlátiček se pohybuje od 8 do 20 kg∙s -1 , tomu odpovídají šířky záběrů žacích stolů 4 až 8 m, objemy zásobníků zrna 4 až 10 m3 s plnící výškou do dopravních prostředků nad 3 m, výkony motorů 100 až 280 kW, pracovní rychlosti plynule měnitelné od 1 do 8km∙h -1 a výkonnosti až 4 ha∙h -1 . Svahová dostupnost 8 až 112°, tlak na půdu pod 0,15 MPa.

- hmotnostní průtok svahových sklízecích mlátiček se uvažuje menší a tomu i odpovídající šířky záběrů žacích stolů, objemy zásobníků, výkony motorů, atd. Svahová dostupnost 20°, tlak na půdu pod 0,15 MPa,

- sklízecí mlátičky standardní i svahové mají mít možnost vybavení těmito adaptéry s příslušenstvím: sběrací ústrojí pro dělenou sklizeň, nesený drtič slámy, podvozek na žací stůl, klimatizovaná kabina. Standardní sklízecí mlátičky navíc: adaptér pro sklizeň kukuřice na zrno, adaptér ke sklizni slunečnice a adaptér pro sklizeň řepky.

- sklízecí mlátičky mají mít tyto prvky automatizace: indikace a signalizace ztrát zrna za vytřásadly a čistidlem, indikace poklesu 14 jmenovitých otáček hlavních hřídelí pracovních ústrojí, počítání hektarů, svahové mlátičky pak automatické vyrovnávání mlátičky v příčném i podélném směru na svazích do 20 %. Perspektivně by standardní sklízecí mlátičky měly dále mít: automatické navádění stroje na obilní stěnu, automatickou regulaci pojezdové rychlosti podle indikovaných ztrát zrna a podle průchodnosti, automatickou regulaci mláticího ústrojí, vytřásadel a čistidla, mapování výnosů,

- sklízecí mlátičky mají pracovat s vysokou provozní spolehlivostí, musí vyhovovat předpisům o bezpečnosti a ochraně zdraví při práci, předpisům o provozu na veřejných komunikacích,

- stroj má obsluhovat jeden pracovník

Rozdělení sklízecích mlátiček

Sklízecí mlátičky jsou samojízdné, typu T, kde žací ústrojí je umístěno čelně před mlátičkou a má záběr značně větší, než je šířka mlátičky. Posečený porost prochází přímo, větší část je dopravována nejprve zprava a zleva do středu žacího stolu, kde mění směr pohybu o 90°a pak prochází spolu s první částí porostu mlátičkou, ve směru pohybu stroje.

Sklízecí mlátičky rozdělujeme nejčastěji podle těchto hledisek:

Podle způsobu získávání obilní nebo semenné hmoty - žací, které porost přímo sečou žacím ústrojím a sběrací, které porost sbírají z řádků sběracím ústrojím.

Podle konstrukčního provedení mláticího ústrojí - tangenciální (radiální) s jedním nebo dvěma bubny s mlatkami, axiální, integrované (plní funkci mláticího a separačního ústrojí) a to s jedním nebo dvěma bubny, hybridní (kombinované), kombinují tangenciální mláticí ústrojí a axiální separační ústrojí.

Podle separace hrubého omlatu - vytřasadlové se 4 až 6 výtřaskami, kde výtřaska je uložena na dvou klikových hřídelích a nad vytřasadlem mohou být čechrače slámy, - bubnové tangenciální, - kombinované, jeden až dva bubny s vytřasadlem - bubnové axiální, kde je buben pevný (otáčí se v něm rotor s lopatkami) nebo buben otočný.

Podle dostupnosti na svah - standardní do 8°, - standardní s úpravou do 12°, - svahové do 20°

Hlavní části sklízecí mlátičky

Sklízecí mlátička má spoustu částí, bez kterých nelze stroj uvést do práce. Rozdělujeme je na tři hlavní části - adaptér (žací, sběrací a odlamovací), základní jednotka a příslušenství.

Adaptér

Adaptér je nedílná vyměnitelná součást sklízecí mlátičky, která se připojuje zavěšením na stroj. Rozdělujeme je na - žací ústrojí pro přímou sklizeň obilnin, bubnové sběrací ústrojí pro dělenou sklizeň obilnin, dopravníkové sběrací ústrojí pro dělenou sklizeň, odlamovací ústrojí palic ke sklizni kukuřice na zrno, žací ústrojí ke sklizni slunečnice, žací ústrojí ke sklizni řepky, žací ústrojí univerzální (vario) pro sklizeň obilnin i řepky.

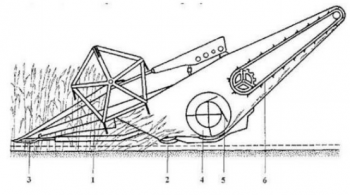

Obilní adaptér, který se zavěšuje na sklízecí mlátičku, se skládá z přihaněče (1), žací lišty (2), děliče (3), průběžného šneku (4), vkládacích prstů (5), šikmého dopravníku (6). Zpravidla šikmý dopravník bývá pevně uložen na rámu sklízecí mlátičky a sklízecí žací adaptér se zavěšuje na právě zmiňovaný rám šikmého dopravníku.

Žací adaptér

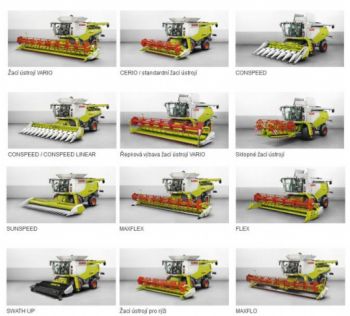

Například firma Claas vyrábí více než 12 konstrukčních provedení žacích adaptérů pro všechny druhy plodin. Mezi nejpoužívanější žací ústrojí patří systém Vario, který umožňuje posuv žacího stolu až o 60 cm vpřed a 10 cm vzad vůči standardu.

Žací ústrojí CONSPEED se používá pro přímou sklizeň kukuřice, SUNSPEED zase pro sklizeň slunečnice. Pro sklizeň rýže firma Claas vyvinula sklízecí ústrojí MAXFLEX a FLEX. Dvoufázovou sklizeň (např. travin) zajistí žací ústrojí SWATH UP.

Mláticí ústrojí

Úkolem mláticího ústrojí je uvolnit zrno z klasů, přičemž dochází i k rozrušování slámy a plevelných rostlin. Uvolnit se má všechno zrno a při uvolňování se nemá poškodit. Dále má mláticí ústrojí rozdělit zpracovávaný materiál na jemný a hrubý omlat. Hrubý omlat je výstupní mezerou a odmítacím bubnem dopravován na separátor (vytřasadlo). Jemný omlat propadává mláticím košem, kterým má propadat co nejvíce uvolněného zrna, aby byla ulehčena práce separátor.

Mláticí ústrojí sklízecích mlátiček rozdělujeme na: tangenciální (radiální), axiální a hybridní.

Tangenciální mláticí ústrojí

Toto mláticí ústrojí bývá zpravidla jednobubnové mlatkové nebo dvoububnové mlatkové. Dříve se používalo i zubové mláticí ústrojí, které bylo konstrukčně složité a provozně náročné na seřízení a poškození.

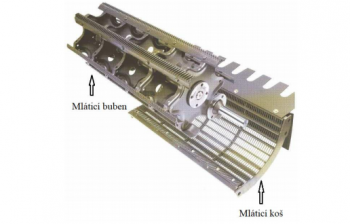

Tangenciální mláticí ústrojí jednobubnové se skládá z rotujícího bubnu a výškově stavitelného koše. Mláticí buben obsahuje hřídel uloženou ve dvou ložiskách a dvou krajních nosných kotoučů. Uvnitř bubnu jsou ještě dva až tři vnitřní kotouče (prstence), jež udržují přesný válcový tvar rotujícího bubnu. Kotouče nesou po obvodě osm až deset nosičů mlatek, ke kterým jsou přišroubovány šikmo rýhované mlatky pomocí zapuštěných šroubů. Průměr bubnu bývá 0,4 až 0,7 m, délka 1,1 až 1,7 m podle hmotnostního průtoku, otáčky lze měnit variátorem rozsahu 500 až 1500 ot.min-1 , reduktorem v rozsahu 200 až 600 ot∙min-1.

Mláticí koš obepíná zespodu buben na 40 až 50 % obvodu, takže úhel opásání je 110 až 150°. Koš se skládá z bočnic, do nichž jsou vsazeny obdélníkové lišty (10 až 16 kusů). Lištami procházejí obloukové ocelové pruty, takže celek tvoří rošt s otvory 20 x 40 mm. Koš je zavěšen na soustavě pák a táhel, které umožnují výškové nastavení. Mezera mezi mlatkami bubnu a lištami koše se centrálně mění podle mlácené plodiny na vstupu v rozsahu s1 = 11 až 55 mm, na výstupu s2 = 2 až 40 mm.

Hřebový mláticí buben se používá především na sklízecích mlátičkách určených pro sklizeň rýže.

Rotační separátor

Pro zvýšení kvality a výkonu mláticího ústrojí se ke konvenčnímu mláticímu ústrojí přidává nejčastěji jeden nebo dva rotační separátory. První rotační separátor byl vyvinut firmou New Holland a poprvé použit na typu 8080. Dnes je používán řadou konkurenčních firem. Je to prstový buben s vlastním separačním košem umístěný za odmítacím bubnem. Svojí funkcí zvyšuje separační účinek a průchodnost, přičemž snižuje zatížení vytřasadla.

Rotační separátor u strojů Laverda je možné vyřadit z činnosti jednoduchým přesunutím separačního koše nad rotační separátor. Hrubý omlat tak postupuje rovnou na prodloužené vytřasadlo. Tento systém je výhodný při výmlatu citlivých plodin.

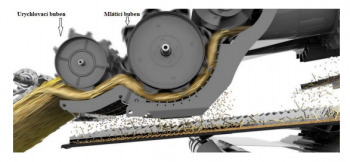

Systém APS

Systém APS vyvinula firma Claas, která umístila před hlavní mláticí buben tzv. urychlovací buben. Systém zrychluje tok materiálu, rovnoměrně rozvrství materiál a částečně oddělí zrno (až 30 %) z klasů ještě před vstupem do vlastního mláticího ústrojí.

Axiální mláticí ústrojí

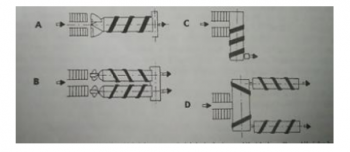

Axiální mláticí ústrojí je konstrukčně řešeno jako samostatné mláticí (integrované mláticí ústrojí) nebo kombinované se separačním ústrojím (separační ústrojí). Podle uspořádání těchto axiálních mláticích a separačních bubnů a tedy i toku obilní hmoty je můžeme rozdělit do 4 variant.

Rozdělení axiálního mláticího ústrojí: A – podélný buben (podélný tok obilní hmoty), B – podélné dva bubny (podélně paralelní tok obilní hmoty), C – příčný buben (příčný tok obilní hmoty), D – příčný i podélný buben (kombinace příčného a podélného toku obilní hmoty).

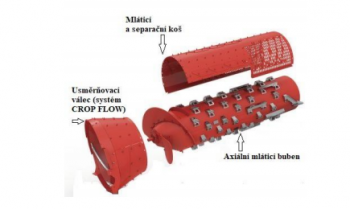

Axiální mechanismus bývá integrovaný, protože rotor zastává funkci mláticí i separační. Před rotorem je u některých typů uložen vkládací tangenciální buben. Samotný rotor je vpředu opatřen vkládací částí tvořenou lopatkami nebo šnekem, první polovina rotoru je mláticí a druhá separační. Koš je rovněž rozdělen do dvou částí, zakrývá rotor po celém obvodu a po vnitřním obvodu je opatřen vodícími lištami, které usměrňují tok obilní hmoty. Za rotorem bývá ještě odmítací buben. K odloučení zrna dochází třením mlácené hmoty mezi rotorem a košem. Axiální mechanismus s jedním podélným rotorem, je nejčastěji používaný u rotačních sklízecích mlátiček. Od roku 1977 je používán na mlátičkách IH/Case IH Axial-Flow.

Axiální ústrojí se dvěma podélnými rotory

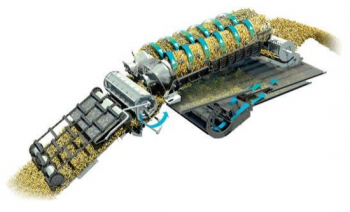

Axiální ústrojí se dvěma podélnými rotory je používáno na strojích New Holland TR/CR. New Holland byl první světový sériový výrobce rotačních mlátiček, v roce 1975 začala výroba prvního dvourotorového typu TR 70, v roce 2002 je série TR nahrazena novu řadou CR. Za rotory je uložen odmítací buben, který zajišťuje ještě přídavnou separaci.

Systém Twin Rotor

Prostor rotorů je rozdělen na tři segmenty, vtahovací, mláticí a separační. Ve šroubovici jsou namontované mlatky a separační lišty. Tímto ústrojím plodina plynule postupuje a dochází k účinnému výmlatu a separaci. Mláticí koše s ohromnou plochou zajišťují, že propadnou všechna zrna. Unikátní systém Twin Rotor rozprostře plodinu po povrchu obou rotorů. K dispozici je obrovský aktivní pracovní prostor, který umožňuje zpracovat i nepravidelný přísun plodiny.

Hybridní mláticí ústrojí

Hybridní mláticí ústrojí se skládá většinou z klasického tangenciálního mláticího ústrojí, kdy klasické klávesové vytřasadlo je nahrazeno rotačním separačním ústrojím, které je tangenciální nebo axiální.

Separační ústrojí

Úkolem separačního ústrojí je oddělit z hrubého omlatu, přicházejícího z mláticího ústrojí, jemný omlat, přivést ho na čistidlo a slámu dopravit z mlátičky ven a uložit ji na strniště do řádků nebo předat k další úpravě. Ve slámě za separátorem nesmí být volné zrno, protože by představovalo ztráty (ztráty nedokonalou separací). Podle konstrukčních provedení může být separátor: vytřasadlový – podle počtu vytřasadel je čtyřdílné až šestidílné, uložené na dvou klikách, - rotační tangenciální nebo axiální, - kombinovaný (jeden až dva bubny s vytřasadlem).

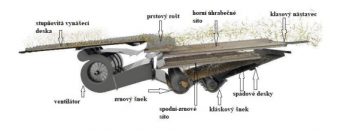

Vytřasadlo

Dělené – klávesové vytřasadlo má podle šířky mláticího ústrojí tři až osm dílů (kláves, výtřasek). Každá klávesa je tvořena tělesem (žlabem) se stupňovitým horním pracovním povrchem (3 až 7 stupňů s různým sklonem, opatřeným pevným žaluziovým sítem se sklonem žaluzií 45°, nebo roštovým povrchem). Bočnice kláves jsou opatřeny plechovými hřebeny s jednostranně skosenými zuby, první stupně navíc lištami se šikmými hřeby nebo plechovými hřebeny. Jemný omlat propadlý sítovým povrchem výtřasky přechází na její dno a po něm jako po spádové desce postupuje na koncovou část stupňovité vynášecí desky, po nichž přichází již jemný omlat propadlý mláticím košem

Tangenciální separátor s bubny

Tangenciální separátor s bubny se skládá z řady za sebou umístěných otáčejících se výtřasných bubnů – rotorů s prsty odkloněnými od směru otáčení. Pod každým bubnem je uloženo separační síto s větší relativní světlou plochou ve srovnání s mláticím košem. Bubny pročesávají a natřásají hrubý omlat, oddělený jemný omlat se prosévá sítem. Toto vytřasadlo dobře odděluje zrno z hrubého omlatu při sklizni dlouhostébelného materiálu se zvýšenou vlhkostí, je málo citlivé na sklon mlátičky, ale při sklizni obilí normální vlhkosti rozbíjí slámu a na čistidlo přichází větší množství slamnatých příměsí.

Axiální (rotační) separátor s rotorem

Skládá se z pevného sítového válcového pláště, ve kterém se otáčí rotor s lopatkami, uloženými ve šroubovici. V přední části má rotor větší zakřivené lopatky, které napomáhají při vtahování hmoty do dvou bubnů. Zde nastává separace jemného omlatu, jenž propadává sítovým válcovým pláštěm. Obilní hmota přitom rotuje mezi rotorem a pláštěm rychlostí rovnající se asi 1/3 obvodové rychlosti rotoru a současně se axiálně posouvá na konec stroje, kde je vodícími plechy usměrňována na řádek. Tento separátor není citlivý na sklon mlátičky.

Kombinovaný separátor

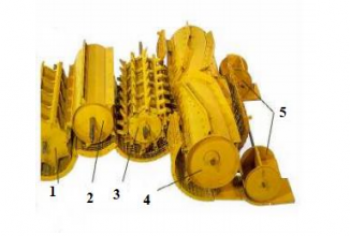

Je známý ve dvou variantách, jako tangenciální s vytřasadlem nebo kombinace tangenciálního a axiálního separátoru. Kombinovaný separátor se skládá z mláticího bubnu (1), odmítacího bubnu (2), tangenciálního separátoru (3), axiálního separátoru (příčně uložený) (4), koncového odmítacího bubnu (5).

Čistidlo

Na čistidlo sklízecí mlátičky postupuje jemný omlat propadlý mláticím košem a jemný omlat propadlý roštovým sítem separátoru. Propad mláticím košem obsahuje vysoký podíl uvolněného zrna (až 90 %) a zbytek tvoří plevy, úlomky slámy, klasů, plevelných rostlin a nedomlatky. Propad separátorem obsahuje volné zrno a slamnaté příměsi, kterých bývá do 50 %. Na čistidle se má oddělit z jemného omlatu zrno, 27 jenž má být co nejčistší (čistota nejméně 97 %), nepoškozené, ztráty v plevách a úhrabcích mají být minimální (do 0,5 %). Jde o obtížný úkol, protože složení jemného omlatu není stálé, mění se podle hmotnostního průtoku, slamnatosti, vlhkosti, zaplevelení sklízeného obilního porostu a také podle konstrukce a seřízení mláticího ústrojí a separátoru.

Ventilátor

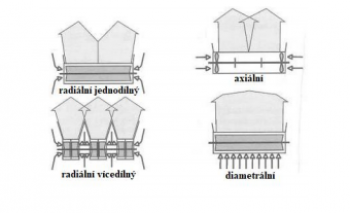

Ventilátor je zdrojem vzduchového proudu a podle konstrukce může být radiální jednodílný, radiální vícedílný, axiální a diametrální.

Radiální jednodílný ventilátor má zpravidla 5 až 6 lopatek, které jsou rovné nebo mírně zahnuté. Ventilátor nasává vzduch z boků mlátičky. Při větších šířkách ventilátoru je velká nerovnoměrnost v rychlosti vzduchového proudu ve středu výtlačného potrubí. Radiální vícedílný ventilátor má na stejné hřídeli v podstatě více samostatných ventilátorů, kde se vzduch nasává nejenom z boku mlátičky, ale i z prostoru mezi jednotlivými ventilátory. Tyto ventilátory mohou mít rotor rozdělený na polovinu a tím se usměrňuje nasávaný vzduch rovnoměrně do výtlačného ústí, kde dochází k překrytí vzduchového proudu od jednotlivých ventilátorů. Axiální ventilátor má na každé straně hřídele 6 až 12 listovou vrtuli, jež nasává vzduch z boků mlátičky. Na hřídeli jsou dále dva usměrňovací kotouče, které mění smysl vzduchového proudu o 90° do výtlačného potrubí ventilátoru. Na rovnoměrnost vzduchového proudu má vliv průměr a poloha usměrňovacích kotoučů. Diametrální ventilátor má na rotoru zahnuté lopatky, které nasávají vzduch po celé šířce ventilátoru sacím otvorem a na opačné straně ho vytlačují do výtlačného potrubí.

Asistenční systémy

Zde si stručně představíme asistenční systémy například společnosti Claas.

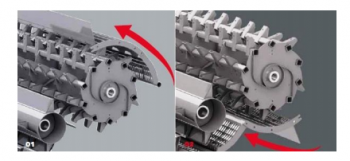

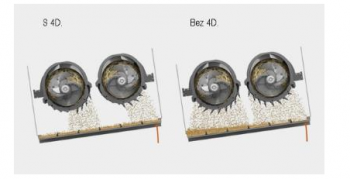

Čistící ústrojí při jízdě po svahu

Otázku zhoršené práce čistícího ústrojí při jízdě po svahu je možné řešit různými způsoby. Firma Claas získala ocenění za systém čištění 4D a lze ho použít na hybridních sklízecích mlátičkách. U modelů s pásovým podvozkem není technicky možné klasické vyrovnání celé sklízecí mlátičky, a tak konstruktéři hledají jiné cesty. Systém 4D využívá usměrňovacích klapek na separačních rotorech. Těchto klapek je použito několik a je možné některé z nich zcela zavřít i otevřít, a tak usměrnit výpadové místo zrna a plev na sítovou skříň. Tím se její zatížení stává rovnoměrnějším a čistící proces není v kopcovitém terénu tolik limitován.

Grain quality camera

Tento systém hodnotí automaticky kvalitu zrna veškerých obilovin. Kamera se nachází v hlavě zrnového výtahu, která pracuje na základě barevného rozlišení celého a drceného zrna. Vyhodnocený graf se zobrazuje na monitoru v kabině řidiče, dle kterého řidič přehodnotí nastavení sklízecí mlátičky.

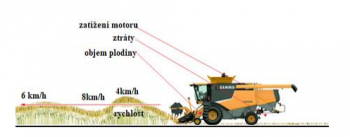

Cruise pilot

Systém CLAAS CRUISE PILOT automaticky řídí rychlost sklizně pro dosažení nejlepších výsledků. V závislosti na režimu jízdy, systém monitoruje současně více parametrů, včetně: rychlosti jízdy, objemu plodiny a výnos, zatížení motoru a ztráty zrna. Aby bylo možné lépe řídit produktivitu sklízecí mlátičky, může se nastavit maximální odezva otáček a řízení v pěti úrovních s rychlým a snadným ovládáním prostřednictvím systému HOTKEY. CRUISE PILOT očekává špičkové zatížení systému před tím, než dojde k maximalizaci výkonu. To udržuje sklízecí mlátičku vždy v horní hranici produktivnosti a poskytuje lepší výsledky sklizně.

Automatické přizpůsobení směru odhozu

Všechny modely LEXION s radiálním rozhazovačem mohou být vybaveny dvěma senzory pro automatické přizpůsobení směru odhozu řezanky. Senzory se nacházejí vlevo a vpravo na ramenech osvětlení stroje. V systému CEBIS může řidič pohodlně nastavit citlivost senzorů a rovnoměrné rozhazování plev. Krátká sláma a plevy přicházejí ze sítové skříně k metači plev nebo k rozmetacímu ventilátoru. Metač plev má hydraulický pohon a rozhazuje produkt vycházející ze sítové skříně rovnoměrně za stroj. Regulačním ventilem lze individuálně nastavit otáčky a tím i šířku rozptylu. Boční vítr ovlivňuje směr odhozu řezanky. Výsledkem je nerovnoměrné rozhazování slámy a řezanky podél hrany, což může ovlivňovat tok materiálu v žacím ústrojí. Protiopatření: senzory na zadní části stroje zachycují 31 intenzitu bočního větru a směr odhozu toku materiálu je vyrovnáván. Výhody: automatické, rovnoměrné rozdělení řezanky a snížení zátěže řidiče. Senzory v zadní části stroje se při jízdě ve svahu pohybují díky síle zemské přitažlivosti vždy ve svislé poloze. Automatické přizpůsobení směru odhozu umožňuje také při jízdě ve svahu rovnoměrné rozložení celé pracovní šířky. Tak je při bočním větru a při jízdě ve svahu řidičova pozornost méně zatěžována.

Dynamic COOLING

Sklízecí mlátičky LEXION jsou nyní vybaveny revolučním horizontálním chladícím zařízením. Chladící zařízení se nachází v optimální pozici: za motorem. Velké rotující síto o průměru 1,60 m zajišťuje vždy dostatečné množství nasávaného čerstvého vzduchu. Díky automatickému odsávání prachu dochází k permanentnímu čištění. Bohatě dimenzovaný chladící systém disponuje dostatečnými rezervami a tak zaručuje neustálé chlazení a dbá o delší intervaly čištění. Jedinečný variabilní pohon ventilátoru u sklízecích mlátiček reguluje samostatně ve všech modelech LEXION rychlost otáček – v závislosti na potřebném chladícím výkonu. To efektivně šetří energii, která zůstává k dispozici zbylé části stroje. Jedná se o inteligentní systém, který odčerpává výkon jen tehdy, když je to skutečně 32 nutné. Konstrukce chladícího zařízení vede k ideálnímu proudění vzduchu. Nahoře nasátý čerstvý vzduch pokračuje přes chladič dolů a poté je odváděn přes prostor motoru a boční žebrové chladiče. Přitom vzniká užitečný efekt "opona": Proud vzduchu působí aktivně proti stoupajícímu prachu, zabraňuje tak znečištění chladiče a přebírá prakticky funkci permanentního čištění. Dvojnásobná výhoda: vždy dostačující chlazení a dlouhé intervaly údržby.