1. Ignorování vlastností lisu a sklízeného materiálu

Zjištění parametrů a vlastností lisu nám poskytne přehled o datu výroby lisu a počtu nalisovaných balíků. Důležité je brát v potaz, že před rokem 2000 byly jiné požadavky na hmotnost balíků. V našich podmínkách se převážně lisuje seno a sláma. V zemědělském podniku se živočišnou výrobou jsou rozdílná kritéria na nižší váhu a vzdušnější balíky než v podniku služeb, který dodává těžké balíky pro potřeby například spalovny. Dnešní moderní lisy jsou schopny dosáhnout slisovatelnosti slámy v jednotkách 150 – 170 kg/m3.

V tomto kontextu se prokazuje důležitost výběru správného typu motouzu. U standardní řady motouzů jsme (v případě zemědělských lisů s konstrukcí HDP) na hraně s hmotností (pevností) do 500 kg. Pokud lisujeme ještě těžší balíky, pak volíme produkty řady JUTA MASTER ORIGINAL a EXTREM. Dnes jsou běžné i žací lišty s pracovním záběrem až 12 metrů. Dokážete si tak představit, jak velké množství nadrcené hmoty pak najednou prochází lisem? Jako výrobce motouzů čelíme obrovským nárokům zákazníků na kvalitu, parametry a funkčnost motouzu. V budoucnu se proces lisování zkrátí na 3 až 4 týdny v roce. Tím ještě více vzrostou požadavky na kvalitu i pevnost motouzu.

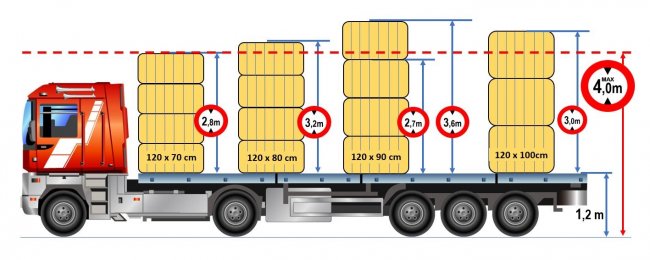

Nejčastější rozměry komory lisu

Hranaté balíky dnes váží podstatně více než kulaté balíky. Nejběžnější dnešní rozměry jsou šířka od 90 do 120 cm a výška od 50 do 130 cm, tyto míry předurčují rozměr pro následnou logistiku dopravy balíků z pole ke stohu nebo do skladů. Délka balíku od 50 do 320 cm je nastavitelná dle přání a potřeb zákazníka.

2. Nesledování počtu slisovaných balíků

Kolik bylo slisováno balíků a v jakých podmínkách lis jezdil? Z odpovědi na tuto otázku můžeme odvodit reálný stav lisu. Pokud lisujeme s novým lisem 15 000 balíků ročně, je pravděpodobné, že tři roky nebude vyžadovat větší servisní zásah a vázání bude funkční. Při lisování 30 000 balíků ročně už roste pravděpodobnost vzniku mechanického poškození lisu a opotřebení na částech uzlovače. V ČR běžně pracují starší lisy, které mají na kontě 120 000 balíků.

3. Špatný servis lisu

Správnou péčí zajistíme dobrou funkčnost lisu. Je potřeba respektovat doporučení výrobce lisu: jde o denní základní údržbu lisu (mazání, čištění po práci). Důležitá je očista lisu před zimním uskladněním a následná plánovaná předsezónní prohlídka – nejlépe využít služby kvalifikovaného servisu. Včasnou prohlídkou si zajistíme i dostatečný čas pro případné objednání opotřebených dílů.

4. Výskyt poruch a jejich četnost

Je běžné, pokud dojde při denním lisovacím výkonu cca 450 – 700 balíků k prasknutí do 10 uzlů/sekce (ne však celých balíků). Příčinou může být přetržení nebo zaseknutí v místě spojovacího ručního uzle při doplnění cívek. Další příčinou může být způsob používání spojovacího ručního uzlu (zda jsou konce dost dlouhé) v případě napojení cívek mezi sebou. Při poškození uzle nebo prasknutí má obsluha signalizaci elektrickou nebo mechanickou (podle výbavy lisu).

5. Neváže víc než jeden uzlovač

Pokud dochází k praskání nebo přetrhu v místě uzle, může nám to napovědět možné příčiny jeho nefunkčnosti. Pokud se tak stane, je potřeba identifikovat danou sekci a provést následnou kontrolu opotřebení a nastavení. Pokud se přesto problém stále opakuje, jeví se jako nejspolehlivější řešení provést tzv. ruční test spuštění vázacího ústrojí a procesu uzlovaní. V tomto případě však netočíme přes kardan lisu, ale pomocí rukou je potřeba lis roztočit po směru otáčení – sledovat je potřeba uzlovací aparát a zpomalený proces tvorby uzle, jeho odříznutí a stahování nožovou pákou.

6. Motouzy stejného typu pochází od stejného výrobce, přesto některé uzlovače nevážou

V tomto případě je potřeba provést kontrolu uzlovačů a očistit je od nečistot.

Výrobci na lisy montují různé typy ofukování či čištění vázání před spuštěním vázacího cyklu:

Vzduchem pomocí trubiček zakončených tryskou = proud vzduchu těsně před cyklem vázání

Kontrola pomocí elektrických ventilátorů

Jiný systém dle výrobce - nebo kombinace předchozích systémů

Hromadící se prach a sklizňové zbytky v oblasti hřídele uzlovače mohou zapříčinit jeho nefunkčnost. Největší problém způsobuje krátká pšeničná sláma.

7. Ignorování stavu uzlovacího aparátu

V případě problémů proveďte optickou kontrolu nastavení a stavu opotřebení uzlovače. Veškeré dostupné informace v rámci uživatelského nastavení najdeme v návodu k obsluze lisu.

8. Špatné seřizování

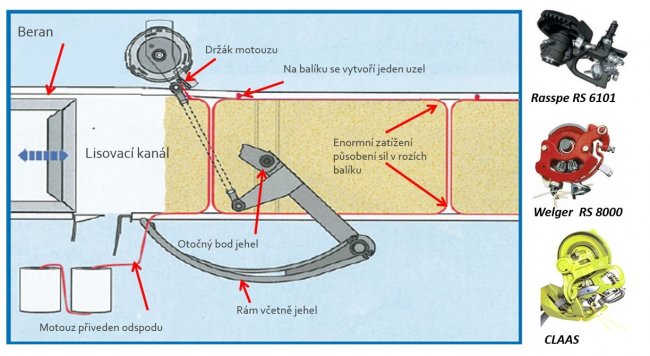

V současné době máme dva základní typy vázání Cormick a Deering (jejich seřizování provádějte podle návodu):

Jednoduché vázání Cormick (výrobce – Rausendorf a Claas) – uzel na špagátu vznikne pouze při pohybu jehly směrem nahoru, v ten moment svázán již slisovaný balík jedním uzlem. Váha balíku cca 300 – 400 kg. Jedna strana motouzu je při lisování přidržována motouzovou svěrkou.

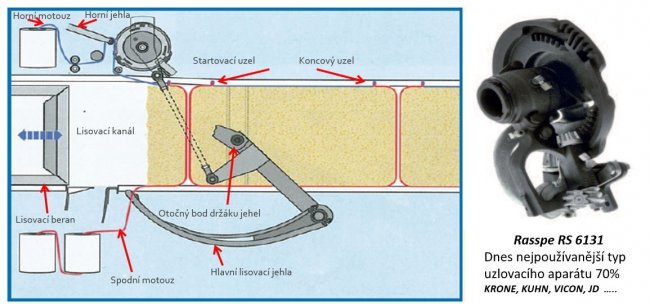

Dvojité vázání (výrobce – Rasspe) – základním rozdílem od předchozího je, když jde jehla směrem nahoru, zaváže již hotový balík, avšak při pohybu dolů tvoří startovní uzel pro nový balík. Můžeme si pak všimnout, že balík má dva uzly, což je dáno požadovanou větší slisovatelností a pevností kladenou na špagát. Při procesu lisování se přidává k balíku jeden horní a jeden spodní motouz; oba motouzy jsou navzájem svázány vždy na začátku a na konci. Dvojité vázání je určené pro balíky s vysokou hmotností: 600 – 800 kg.

9. Poškozování motouzu vzniká na více místech

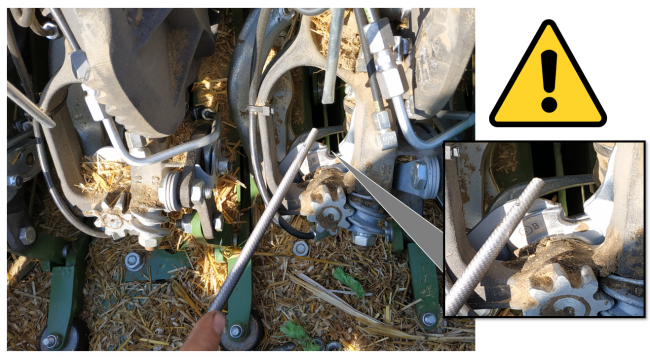

Poškození motouzu může vzniknout ještě před vstupem do uzlovacího aparátu (a za ním). Kontrolujte místa průvlekových ok a místa, kde mohou vznikat další možná opotřebení, aby bylo eliminováno třepení či zasekávání motouzu při průchodu.

Zkontrolujte stav kladek na konci jehel, zda nejsou opotřebené či jinak poškozené. Zajistěte, aby se na nich nenacházel otřep či ostrý povrch. Ujistěte se, že se kladky v jehlách otáčejí volně. Přesvědčte se, aby šroub nebo nýt jenž drží kladku nebyl vydřený či jinak poškozen.

V případě problémů zkontrolujte napnutí motouzu siloměrem a nastavte podle doporučení výrobce. Svěrka motouzu musí být správně nastavena tak, aby zajistila správné držení motouzu během formování uzlů.

Příliš silné napnutí = motouzy mohou být narušeny a poškozeny

Příliš volné napnutí = motouz není napínán správně, což ovlivňuje kvalitu uzlu

10. Použití středového nebo stranového shrnovače

O tom, zda použít středový nebo stranový shrnovač rozhodují podmínky na poli. V případě velkého množství hmoty volíme středový shrnovač. V případě sklizně trvalých travních porostů (a na velkých pozemcích) je vhodné volit stranový shrnovač, který u menšího množství hmoty dokáže shrnovat více řádků do jednoho. Nevýhodou je však, že se nevytváří ideální tvar řádků pro lisování.