Hranolovité (hranaté) balíky dnes váží podstatně více než kulaté balíky, protože technologie lisování umožňuje významně pevněji stlačit sklízenou hmotu. Nehledě na to, že dnešní souprava lisu s výkonným traktorem je schopna sklidit i výměru přes 40 ha za den.

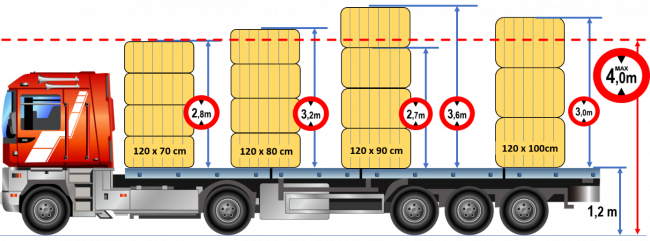

V našich podmínkách jde převážně o sklizeň sena a slámy. Dnešní nejběžnější rozměry lisovací komory hranolových balíků dosahují šířky od 90 do 120 cm a výšky od 50 do 130 cm a tyto míry předurčují rozměr pro následnou logistiku dopravy balíků z pole ke stohu nebo do skladů. Délka balíků u nejmenších lisů činí od 50 cm a délka balíků u největších obřích lisů až do 320 cm. Délka balíků je nastavitelná podle přání a potřeb zákazníka. Zde hraje důležitou roli správný výběr typu motouzu. Dnes si něco řekneme k standardní nabídce nejprodávanějších motouzů k těmto lisům určených pro tuzemsko. Nabídka zahrnuje balení cívek PP motouzu 130/9 kg a nejprodávanějšího motouzu prémiové řady JUTA MASTER Original 10 kg, 12 kg a nově i 15 kg.

V tuzemsku však máme podniky služeb, které se denním výkonem pohybují dokonce i přes 1100 slisovaných obřích hranatých balíků denně. JUTA v současnosti nabízí PP 9kg balení s výdejností 1170 m a 10kg cívky prémiové řady JUTA MASTER motouzů, kde je návinu 1300 m, což představuje navýšení o 10 %. V předchozích letech proběhlo úspěšné testování JUTA MASTER ORIGINAL 12 kg s návinem cívky 1320 m (110 m/kg). Zemědělec s tímto motouzem zvládne lisovat celý den bez nutnosti doplňování nových motouzů do zásobníku (měřeno při založení spodního motouzu, kde je zhruba spotřeba dvojnásobně vyšší oproti vrchnímu motouzu). Tím dochází k významné časové úspoře a zvýšení efektivity lisování. Další výhodou je snížení rizika poruchy vázacího ústrojí na lisu v důsledku rozpojení ručního spojovacího uzle mezi cívkami a tím zvýšení komfortu při lisování.

Současní výrobci lisů staví zásobníky na motouzy dle specifikace rozměrů cívek podle normy ISO 4167. Pozor však u starších lisů, kde jsou většinou rozměry menší – standardem je výška 320 cm a šířka 300 cm. Cívky musí mít správnou velikost, aby se snadno vešly do zásobníků na motouzy s malou vůlí. V minulosti jsme představili cívku JUTA MASTER ORIGINAL 13 kg. Přešli jsme ale na verzi 12 kg – velikost cívky je přizpůsobena i menším rozměrům kastlíku u většiny výrobců lisů. Při zakládání do lisu by nemělo tak dojít k poškození cívky. Vždy se ujistěte, že cívka motouzu má dostatečnou rezervu. Důležitý je zde dostatečný prostor v horní části odkud se odvíjí motouz. Pomůckou vám mohou být informace z aplikace JUTAcalculator.

Pohled do historie lisování pícnin

První technologie lisování pícnin vznikly na přelomu 20. století – tehdy byly zavedeny první stacionární lisy. Do této doby šlo o velmi namáhavé ruční pracovní operace, kdy volné seno či sláma vyžadovalo obrovské skladovací plochy. Následně se tak sklízená hmota ručně házela do mechanicky poháněných stacionárních lisů (pohon pomocí koňské síly) a pak byla stlačena a svázána do balíků. S příchodem mechanizace byl později koňský pohon nahrazen párou či spalovacími motory. V dalším období byly lisy doplněny o transportní kola a mohly být dle potřeby přemisťovány. Obsluha jednoho takové lisu vyžadovala minimálně tři nebo čtyři muže – jeden pro obsluhu koňského potahu (později pohon řemenem od lokomobily nebo traktoru), druhý pro usměrňování přísunu sena do balíků a třetí muž vázal motouz kolem balíků.

Později přibyl automatický systém vázání pomocí pohyblivé jehly a uzlovacího aparátu – systém Deering a Cormik. V 30. letech minulého století došlo následným vývojem k vzniku prvních tažených lisů schopných sběru hmoty z řádků prostřednictvím sběrače (Pick-Up). Jeden zemědělec tak sám mohl sklidit 35 až 40 tun sena denně. Tento trend konstrukčního řešení rychle následovali a zdokonalovali i další výrobci. Mezi velmi inovativní výrobce přicházejícím s novými konstrukčními řešeními v dané době byla německá firma CLAAS.

Zvláštní kapitolou byly takzvané stohovací lisy. Trend této techniky k nám došel z amerických farem. V polovině 60. let minulého století hledalo několik výrobců nové stroje nebo systémy, které by mohly nahradit či převzít do té doby velmi složitou manipulaci při zpracování malých balíků sena a slámy a ušetřit tak spoustu času a lidské práce. Jedním z prvních úspěšných výrobců byla firma Hesston Company of Kansas. Jejich konstruktér Keith Garrison vyvinul stroj pro sběr slámy nebo sena bez použití lisovacího pístů nebo složitého uzlovacího systému. Stroj Hesston Stakhand byl představen zemědělské veřejnosti v roce 1969.

Řádek sena nebo slámy se sbíral pomocí rotoru cepové řezačky se čtyřmi řadami cepů. Při roztočení tyto cepy vytvářejí efekt sání s následným foukáním sklízené hmoty do zásobníku. Když došlo k naplnění zásobníku, přestalo se sběrem. Řidič pomocí lana aktivoval dva dvojčinné hydraulické válce, které stlačily hmotu v zásobníku směrem dolů a do uvolněného prostoru se následně dále plnilo. Poměrně rychlá akce, která si nevyžádala více než 15 až 20 sekund. Po několikerém stlačení a kompletním naplnění došlo k vyprázdnění celého objemu pomocí vynášecího dopravníku ve formě stohu.

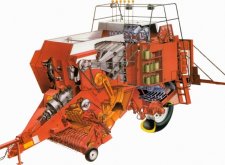

První velký lis na obří hranaté balíky byl představen v roce 1978 firmou Hesston Corporation – Fiatagri. Do tehdejšího Československa se tato technologie dostala již hned v počátku 80. letech na požadavky velkých zemědělských družstev či státních statků prostřednictvím podniků zahraničního obchodu.

Historicky první lis Hesston 4800 včetně akumulačního vozíku v tehdejším Československu vlastnilo JZD Moravská Nová Ves na Břeclavsku. Byl agregován se Zetorem 16045. Tehdy se jednalo o nejsilnější traktor s vývodovým hřídelem. Slabší varianta Zetoru 120 45 byla podle pamětníků již nedostatečná svým výkonem, který postačoval maximálně tak při lisování sena. Hned první sezónu tato souprava zvládla slisovat materiál z plochy 900 ha.